一、精度与效率的双重考验

某汽车模具生产企业正是这一赛道的典型代表:深耕汽车零部件配套领域10余年,核心业务聚焦精密橡塑模具研发与橡塑件生产,为多家主流车企提供配套服务。凭借20多项核心专利,企业先后获评“科技型中小企业”“高新技术企业”,年产值稳定在5000万元,近两年更是计划扩建厂房、拓展新能源汽车模具业务。

但在业务扩张中,企业逐渐发现:长期依赖的Excel线下管理模式,已成为制约发展的瓶颈——研发人员一半时间在核对表格,生产部门总因试模进度滞后停产,管理层要等一周才能看到经营数据,这些贯穿整个研发项目过程中的效率短板,正不断加剧业务推进压力,倒逼企业必须加快数字化转型步伐,寻找更适配规模扩张的管理方案。

二、Excel管理拖后腿,模具研发陷困局

1.任务拆解低效:企业每年需开发150-200套精密模具,每套模具都要按9大阶段拆解任务,比如“设计开发阶段”需拆分为“DFM分析、3D建模、2D出图、评审会签”4项子任务,且不同模具的任务组合完全不同。所有项目任务需人工重复拆解、组合,耗时久且易遗漏,直接拖慢项目启动节奏。

2.跨环节协同断点:模具研发任务间存在严格时间逻辑,但Excel无法实时同步任务状态,调整不及时易引发连锁反应;同时,任务材料、文档分散存储,通知触达不精准,导致项目周期拉长、收款延迟、人事成本上升。更关键的是,跨职能环节存在25+协作断点,进一步拖慢全流程效率。

3.经营决策滞后:项目进度、研发合格率、财务回款等核心数据,均需人工从Excel表中提取、统计,数据滞后严重。实时信息缺失导致决策被动,不仅影响新产品研发投入方向,还曾因缺乏同类项目成本数据盲目接单,额外投入设备改造费用,压缩项目盈利空间。

三、破局有招:七巧精准匹配、提速增效

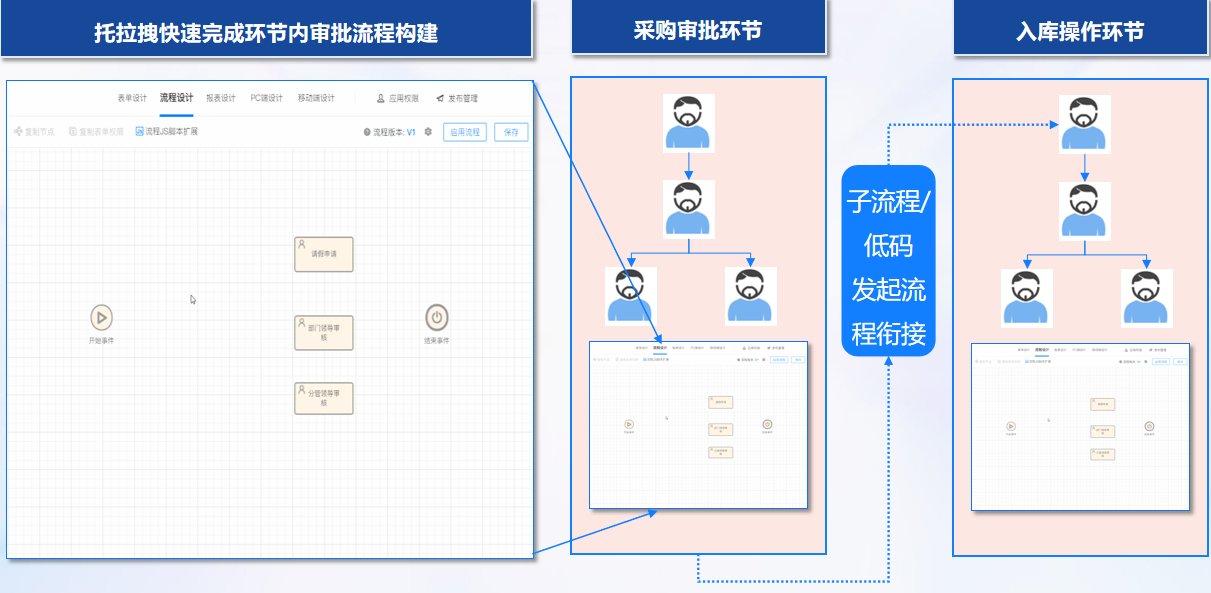

2、流程管控+信息归集,打通流转链路

2、流程管控+信息归集,打通流转链路

3、实时采集+多维度看板,精准支撑决策

3、实时采集+多维度看板,精准支撑决策

构建全链路数据自动采集体系,任务完成状态同步更新项目进度,质检数据录入后自动计算合格率,财务回款、成本信息关联项目自动汇总,替代手工统计。基于此构建管理层专属看板,实时展示项目进度、回款率、合格率等核心指标,支持按项目、部门、时间维度筛选,管理层通过PC端或企业微信随时查看,无需等待手工报表,为新产品研发投入、订单承接决策提供精准实时的数据支撑。

四、方案核心价值:汽车模具厂的“效率魔术”从流程繁琐到技术聚焦

过去研发人员需手动用Excel拆解每套模具的任务,反复调整不同类型模具的任务组合,还常因漏填关键节点导致试模返工,额外耗费时间对接客户解释。如今依托七巧按模具类型预设的任务模板,立项时选定类型就能自动生成全阶段任务单,系统还会提醒节点进度、拦截漏项,事务性工作大幅减少。研发人员得以把精力放在模具设计优化、工艺改良等核心工作,不用再为手动操作失误分心。

此前生产、仓库人员需安排专人在研发、财务部门间沟通协调,手工核对项目进度与库存数据,常因信息不同步造成物料浪费;质检人员也因无法及时获取初加工完成通知,出现工时闲置情况。销售人员面对客户咨询时,需反复联系生产部门确认进度、对接财务部门核实回款,响应效率较低。

现在通过七巧的流程校验机制、系统联动功能与实时看板,试模进度、库存数据、回款信息可实现跨部门实时共享,无需人工传递数据,滞留物料数量减少,质检响应速度提升,销售人员答复客户的及时性增强,跨部门协同流程显著优化。

2、从数据滞后到精准决策

过去财务人员每月要从大量Excel表中提取数据制作报表,经常加班;管理层得等财务提交手工报表,才能了解项目进度、盈利情况,承接新订单、规划研发投入时缺乏实时依据,偶尔会因信息不准导致决策被动。如今七巧能自动归集财务数据,报表生成更高效,财务不用再熬夜赶工;管理层通过经营大屏随时查看项目进度、合格率、回款情况,接单前能快速参考同类项目情况评估,研发投入方向也能结合实时数据调整,决策更有把握,无需再为滞后信息焦虑。

五、自动归集:探索制造业转型新路径

该汽车模具企业的转型,不仅解决了自身痛点,更验证了低代码技术在制造业的普适价值。

从行业层面看,汽车模具面临的任务多、协同难、决策慢问题,在机械制造、电子元器件、精密仪器等领域普遍存在。这些行业都可借鉴标准化提效、自动化协同、可视化决策的逻辑,通过低代码轻量化配置,快速适配自身业务,无需重复开发即可解决核心痛点。

从企业规模看,对中小制造企业,低代码提供了低成本、快落地的路径——无需巨资搭建全系统,可先聚焦关键痛点,逐步拓展功能,避免重投入难落地;对大型企业,低代码可补充现有系统,快速响应个性化需求,提升数字化灵活性。

本质上,这一案例打破了“制造业数字化=高成本、高技术门槛”的认知,证明低代码是各领域、各规模制造企业从人工管理向精细化管控升级的高效抓手,为制造业整体向“效率驱动”转型提供了简单可行、可参考复制的实践路径。